Funktionalisierbare Linsensysteme aus dem 3D-Drucker: Filter, Blenden und Linsen in einem Stück drucken und durch ein Magnetfeld steuern

Kurzfassung

Mit diesem Verfahren lassen sich 3D-gedruckte optische Elemente optimieren bzw. funktionalisieren. Durch befüllte Mikrokavitäten können Funktionseigenschaften wie Blenden, Farbfilter oder Achromate in das Design optischer Bauteile direkt integriert werden. Durch die Verwendung von Ferrofluiden lassen sich sogar mehrlinsige Zoom- oder Fokussier-Systeme realisieren.

Hintergrund

Ausgereifte 3D-Drucktechnologien, die einen hohen Freiheitsgrad beim Design und eine hohe Auflösung beim Drucken bieten, machen den Druck von optischen Elementen zu einer vorteilhaften Alternative zu herkömmlichen Fertigungsverfahren.

Problemstellung

Der 3D-Druck von optischen Elementen hat in den letzten Jahren immer mehr an Bedeutung gewonnen, da er häufig flexibler und kostengünstiger ist, als die herkömmlichen Mikrogussverfahren. Auf dem Markt sind 3D-Drucker erhältlich, mit denen komplexe Optiken hergestellt werden können. Bislang ist allerdings ein Schwachpunkt, dass insbesondere beim stereolithografischen Verfahren das zu druckende Bauteil zumindest im nahen Infrarotbereich komplett transparent sein muss, also keine absorbierenden Bereiche in die Optik „eingedruckt“ werden können. Zudem sind die Druckteile bislang starr und können nicht, etwa durch externe Aktuierung, durchstimmbar gemacht werden.

Lösung

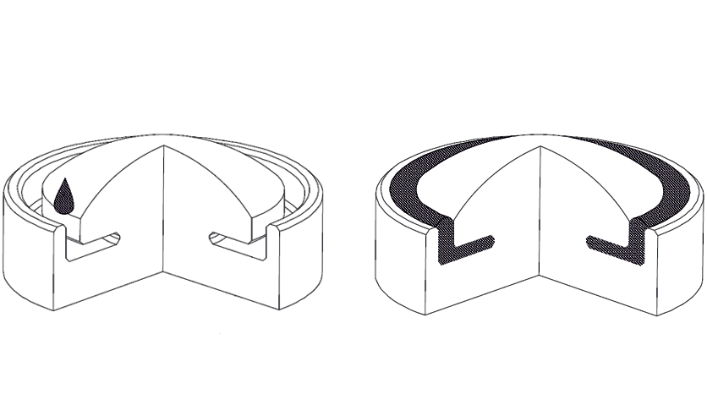

In einem von der Baden-Württemberg Stiftung gGmbH geförderten Projekt entwickelten Wissenschaftler der Universität Stuttgart nun ein Verfahren, mit dem einfach und präzise funktionale Bereiche wie Blenden und Strukturen zur Streulichtabsorption auch in komplexe gedruckte 3D-Optiken integriert werden können. Hierzu wird das mikrooptische Element bereits beim Druck mit kleinsten Hohlräumen (Mikrokavitäten) versehen, die später zur Aufnahme von funktionalen Substanzen dienen. Durch die geringe Größe der Hohlräume übernehmen Kapillarkräfte die Verteilung der Flüssigkeit in den Hohlräumen. Anschließend wird die funktionale Flüssigkeit getrocknet oder ausgehärtet.

Eigenschaften wie z. B. Absorptions-, Reflexions- oder Streueigenschaften der funktionalen Bereiche werden durch die Auswahl der Substanz bzw. der darin enthaltenen Nanopartikel präzise festgelegt.

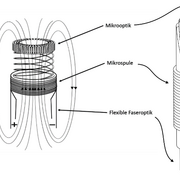

Werden die Hohlräume mit einem Ferrofluid befüllt, so können die physikalischen Eigenschaften zusätzlich durch ein Magnetfeld verändert werden. So sind z. B. mehrlinsige Zoom- oder Fokussier-Systeme möglich, die direkt auf eine Bildleitfaser gedruckt werden können.

Vorteile

- Erweiterung der Funktionalitäten optischer Bauteile durch bspw.

- Blenden

- Farbfilter

- Achromate

- Einsatz von marktüblichen 3D-Druckern

- Bei Verwendung von Ferrofluiden

- Zoom-Linsensystem

- Verstellbare Blenden

- Einfaches und kostengünstiges Verfahren

- Einfache Integration neuer Materialien in das Optik-Design

Anwendungsbereiche

Gedruckte optische Elemente können jetzt mithilfe mikrofluidischer Strukturen, die in das Drucklayout der optischen Bauteile integriert sind und beim 3D-Druck mit ausgebildet werden, mit funktionalen Bereichen, wie z. B. Blenden und Strukturen zur Streulichtabsorption, einfach und kostengünstig hergestellt werden. Wird dabei ein Ferrofluid verwendet, so können durch ein Magnetfeld kontrolliert Kräfte ausgeübt und damit aktive Systeme realisiert werden.

Publikationen und Verweise

A. Toulouse, S. Thiele, H. Giessen, and A. Herkommer,

"Alignment-free integration of apertures and nontransparent hulls into 3D-printed micro-optics,"

Opt. Lett. 43, 5283-5286 (2018). https://doi.org/10.1364/OL.43.005283

Andrea Toulouse, Simon Thiele, Harald Giessen, Alois M. Herkommer,

"Super-fine inkjet process for alignment-free integration of non-transparent structures into 3D-printed micro-optics,"

Proc. SPIE 10930, Advanced Fabrication Technologies for Micro/Nano Optics and Photonics XII, 109300W (4 March 2019). https://doi.org/10.1117/12.2513520