Schnelle, automatisierbare Herstellung von Kurzfaser-Verbundmaterialien mit individueller Faserausrichtung

Kurzfassung

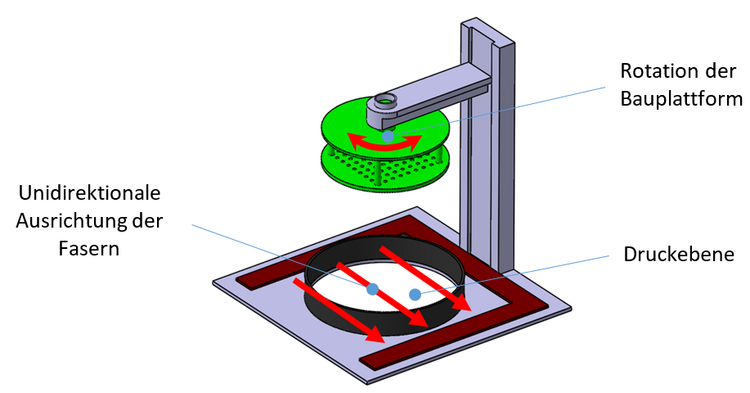

Das stereolithografische Verfahren nutzt eine bewegliche Bauplattform, die nach Aushärten durch Belichtung einer Laminatschicht beliebig rotieren kann. Die folgende Schicht kann in einem veränderten Winkel zur zuvor gedruckten Schicht aufgetragen und die Verstärkungsfasern entsprechend anders ausgerichtet werden. Dies ermöglicht die schnelle und automatisierte Herstellung eines komplexen faserverstärkten Funktionsbauteils mit gezielter Anpassung an spätere Lastfälle.

Das Verfahren ermöglicht Funktionsbauteile mit guten mechanischen Eigenschaften, insbesondere hoher Temperaturbeständigkeit und gleichzeitig einer hervorragenden Oberflächengüte.

Hintergrund

Strukturbauteile aus photoreaktiven Kunststoffen sind für den dauerhaften Einsatz bisher wenig geeignet, da sie weder ausreichend temperaturstabil noch mechanisch stark belastbar sind.

Problemstellung

Die verschiedenen Methoden im Bereich der additiven Fertigung haben neben ihren jeweiligen Stärken oft entscheidenden Nachteile. Beispielsweise ist beim Fused Deposition Modeling Verfahren oftmals die Oberflächengüte durch Treppenstufeneffekte beeinträchtigt. Des Weiteren können kleine und diffizile Bauteile nur schwer realisiert werden. Mit Hilfe von stereolithographischen Verfahren wie z. B. dem selektiven Lasersintern, können hingegen Bauteile mit hoher Oberflächengüte und guten mechanischen Eigenschaften erzeugt werden. Darüber hinaus können bei diesen Verfahren zur Verbesserung der mechanischen Belastbarkeit, z. B. für besonders beanspruchte Strukturbauteile, noch zusätzlich Verstärkungsfasern eingebracht werden. Problem hierbei ist, dass es mit den bisher gängigen Verfahren nicht oder nur eingeschränkt möglich ist, die Verstärkungsfasern gezielt und lastpfadgerecht anzuordnen oder zu kompaktieren.

Lösung

Ein Wissenschaftler der Universität Stuttgart konnte nun ein stereolithografisches Fertigungsverfahren basierend auf Flächenbelichtung und einer rotierenden Bauplattform entwickeln, das die o. g. Nachteile im Stand der Technik überwindet. Dabei erfolgt ein schichtweiser Aufbau des Laminats mittels unidirektional ausgerichteten Faserlagen, welche durch die rotierende Bauteilplattform verdreht an die vorherige Bauteilschicht angebracht, dann verpresst (Kompression) und die photoreaktive Matrix (Harz) durch Beleuchtung verfestigt wird. Die Ausrichtung der Fasern kann sowohl mechanisch, magnetisch, akustisch oder fluiddynamisch erfolgen. Der Aufbau erfolgt von oben nach unten, wobei zum Schluss die einzelnen Schichten nach Bedarf jeweils eine unterschiedliche Faserorientierung aufweisen.

Da die Belichtung simultan innerhalb der Schicht erfolgt, hat die Anzahl der zu fertigenden Objekte keinen Einfluss auf die Fertigungsdauer an sich.

Vorteile

- Additives Fertigungsverfahren für Faserverbundwerkstoff-Bauteile

- Fasern können schichtweise individuell einstellbar ausgerichtet werden, bspw. auch unidirektionale Ausrichtung möglich

- Hoher Faservolumengehalt durch Kompaktierung

- Alle Fasertypen sind verwendbar

- Bauteile herstellbar mit

- hoher Oberflächengüte

- sehr guten mechanische Eigenschaften

- hoher Temperaturbeständigkeit

- Schnelles, automatisierbares Verfahren

- Skalierbare Produktion

Anwendungsbereiche

Das neue Verfahren kann für Funktionsbauteile verwendet werden, die aktuell schon mittels additiver Fertigung hergestellt werden und für die strenge Anforderungen an die Belastbarkeit und den Einsatzzweck gelten sollen. Das Verfahren soll daher insbesondere die vorhandene Material-Lücke für die Individualisierung von Automobilkomponenten sowohl im Interieur- als auch Exterieurbereich aufgrund bis dato mangelnder Temperatur- und Bauteilstabilität beseitigen.

Zusammengefasst ermöglicht das neue Verfahren den Aufbau eines Kurzfaserverbundmaterials mit individuell einstellbarer oder unidirektionaler Faserorientierung und einem hohen Faservolumengehalt zur Herstellung von hochbelastbaren (maßgeschneiderten) Strukturbauteilen. Zum anderen gewährleistet das Verfahren eine schnelle, skalierbare und damit wirtschaftliche Produktion.

![Abbildung 2: Lagenaufbau (li.) und detailliertes Schema des Fertigungsprinzips (re.) [Bilder: Universität Stuttgart].](/fileadmin/_processed_/6/5/csm_19_024_Abb.2_ee8408b9f2.png)