Elektro-Element-Fügen: Leichtbaugerechtes & formschlüssiges Fügen von Hybrid-Bauteilen

Kurzfassung

Das neu entwickelte EEF-Verfahren (Elektro-Element-Fügen) ermöglicht das leichtbau-gerechte Fügen von metallischem Blech und faserverstärktem Kunststoffbauteil durch das Hinzufügen eines metallischen Verbindungselements, was erstmals die schnelle, kostengünstige und prozesssichere Verbindung von Hybrid-Bauteilen aus Metall- und FVK-Bauteilen ermöglicht.

Vorteile

- Metall- und Kunststoffteile schnell, kostengünstig und prozesssicher Fügen

- Leichtbau-gerecht mit geringem Eigengewicht des Verbindungselements

- Einseitige Zugänglichkeit ausreichend

- Korrosionsbeständig durch zusätzlichen Einsatz von Kleber

- Fügen bereits lackierter Bleche

- Keine Degeneration des Kunststoffes

- Zusätzliche Kühlung und/oder Klebung möglich

Anwendungsbereiche

Heute kommt die Hybrid-Technologie bereits dort zum Einsatz, wo es auf Energie-Effizienz und Höchstleistung ankommt, wie im Automobilbau, oder Luft- und Raumfahrt. Sobald diese Bauweise günstig verfügbar ist, steht einer weiterreichenden Anwendung nichts mehr im Wege. Die hier vorgestellte Technologie ermöglicht diesen Schritt.

Hintergrund

Verbundmaterialien und Hybridbauteile sind die Konstruktionsmaterialien der Zukunft. Denn sie ermöglichen eine mit einem einzigen Material nie mögliche Flexibilität und Anpassbarkeit von Bauteilen an die Einsatzbedingungen. Um kosteneffizient und leichtbaugerecht konstruieren zu können, werden immer häufiger unterschiedliche Werkstoffe miteinander kombiniert, um deren spezifische Vorteile zu nutzen. Insbesondere die Kombination von faserverstärktem Kunststoff (FVK) und Metall vereint ein hohes Leichtbaupotential des FVK mit der hohen Festigkeit von bspw. höchstfestem Stahl.

Problemstellung

Eine Schlüsselrolle in der Hybrid-Technologie nimmt die Fügetechnik ein, da die Eigenschaften der Verbindung maßgeblich vom eingesetzten Fügeverfahren abhängen. Das Fügen von unterschiedlichen Formteilen wird derzeit häufig durch Klebungen realisiert. Das ist zwar ein flexibles Verfahren, bringt aber Nachteile mit sich. So sind je nach Belastung entsprechend große Klebeflächen notwendig und insbesondere Kunststoff-Kleber benötigen eine gewisse Aushärtezeit, bis sie belastbar sind, was in der Serienproduktion ein begrenzender Faktor sein kann. Andere Verfahren bedingen eine aufwändige Vorbearbeitung oder führen zu für Sichtflächen ungeeigneten Nahtbildern. Verfahren, die den Kunststoff zu stark erwärmen, sind ausgeschlossen. Bisher war kein Verfahren bekannt, das es ermöglicht, metallisches Blech und FVK leichtbau-gerecht, prozesssicher und schnell miteinander zu verbinden.

Lösung

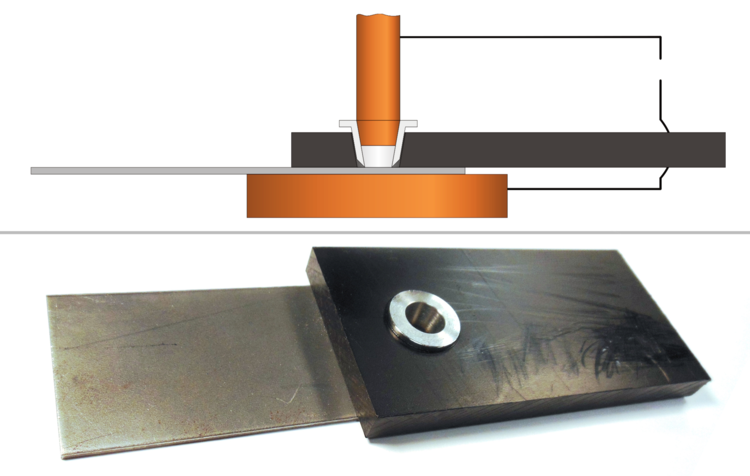

Das an der Materialprüfungsanstalt der Universität Stuttgart entwickelte EEF-Verfahren (Elektro-Element-Fügen) ermöglicht das leichtbau-gerechte Fügen von metalli-schem Blech und FVK-Teilen durch das Hinzufügen eines metallischen Verbindungselements. Voraussetzung ist ein im Kunststoffbauteil vorhandenes Durchgangsloch, das bereits bei der Fertigung berücksichtigt werden kann. Durch das eingefügte Element wird eine Elektrode eingeführt, die das Verbindungselement mit dem darunterliegenden Metallblech verschweißt und so das Kunststoffteil einklemmt. So entsteht eine formschlüssige Verbindung. Da die Metalle nur am Grund der Bohrung verschweißt wer¬den und die Elektrode wärmeleitend ist, wird das FVK-Bauteil dabei nicht kritisch erwärmt. Für eine optimierte Belastbarkeit und Optik kann das Verbindungselement bereits bei der Herstellung formschlüssig in den Kunststoff eingebettet werden.