Extruder-basierte Materialzuführung bei Rührreibschweißwerkzeugen mit stehender Schulter

Kurzfassung

Rührreibschweißwerkzeuge mit stehender Schulter erzeugen Schweißnähte mit sehr hochwertiger Oberfläche, die ohne weitere Vorarbeiten lackiert werden können. Allerdings wird durch die plane Auflage der stehenden Schulter die Spaltüberbrückbarkeit deutlich reduziert. Die vorliegende Erfindung macht es durch die Zuführung von zusätzlichem Werkstoff während des Rührreibschweißprozesses möglich, auch Bauteile mit toleranzbedingt großen Fügespalten wie zum Beispiel bei Autokarosserien und Eisenbahnwaggons hochfest zu fügen.

Hintergrund

Rührreibschweißen (Friction Stir Welding, FSW) wird vor allem zum Fügen großflächiger Bauteile zum Beispiel in der Automobilindustrie, im Flugzeugbau und Schienenfahrzeugbau eingesetzt. Allerdings hängt die Festigkeit der Schweißnaht stark vom Schweißnahtquerschnitt ab. Bei toleranzbedingt großen Fügespalten und damit fehlendem Schweißnahtvolumen sinkt die Festigkeit der Schweißverbindung. Die vorliegende Erfindung macht es möglich, auch Bauteile mit toleranzbedingten großen Fügespalten wie bspw. bei Autokarosserien und Eisenbahnwaggons hochfest zu fügen.

Problemstellung

Rührreibschweißwerkzeuge mit stehender Schulter erzeugen Schweißnähte mit sehr hochwertiger Oberfläche, die ohne weitere Vorarbeiten lackiert werden können. Allerdings wird durch die plane Auflage der stehenden Schulter die Spaltüberbrückbarkeit deutlich reduziert. Werden toleranzbedingt Bleche mit einem großen Fügespalt mit einem Rührreibschweißwerkzeug mit stehender Schulter gefügt, kommt es zur Bildung von Schweißfehlern wie zum Beispiel Schlauchporen.

Bisherige Lösungsansätze, Schweißfehler durch Zuführung von zusätzlichem Material zu vermeiden, bergen prinzipbedingt unterschiedlichste Nachteile und Einschränkungen, die von Verstopfung der Materialzuführung bis hin zur kostenintensiven Einführung eines zusätzlichen zerspanenden Prozessschrittes reichen.

Lösung

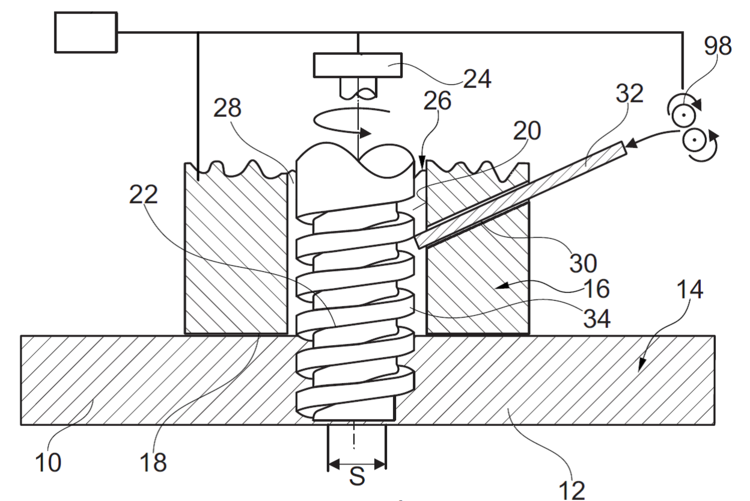

Wissenschaftler der Universität Stuttgart entwickelten ein Verfahren und ein Werkzeug zum Rührreibschweißen, bei dem die stehende Schulter und der Pin des Werkzeuges eine Förderschnecke bilden, die zusätzlichen Werkstoff (z. B. ökonomisch in Form eines Drahtes) durch den Spalt zwischen Schulter und Pin in die Schweißnaht einbringt.

Die Menge des zuzuführenden Materials kann durch zwei unterschiedliche Mess- und Regelungskonzepte in Echtzeit bestimmt werden. Bei der direkten Methode wird der Fügespalt im Werkzeugvorlauf vermessen, bei der indirekten Methode erfolgt die Regelung auf Basis von Prozessgrößen wie z. B. dem Drehmoment. Dadurch wird sichergestellt, dass zu jedem Zeitpunkt des Prozesses die optimale Menge an Zusatzmaterial zur Verfügung steht, um eine glatte, qualitativ hochwertige Schweißnaht mit hoher Dauerfestigkeit zu erzeugen.

Eine Abwandlung des Verfahrens kann auch für Reparaturen von Werkstücken mit Lunkern (z. B. Motorblöcken) oder auch zum Auftragsschweißen eingesetzt werden. Ebenso geeignet ist es zur Ausführung von T-Stoß-Verbindungen ohne Poren- oder Lunkerbildung. Bei allen Anwendungen des Verfahrens entfällt das rührreibschweiß-typische Endloch der Schweißnaht.

Vorteile

- Sehr hochwertige Schweißnahtoberfläche und hohe Festigkeit trotz großer Fügespalte

- Robuste, einfache und leistungsfähige Zuführung von zusätzlichem Werkstoff während des Rührreibschweißprozesses

- Vermeidung von Poren- oder Lunkerbildung bei T-Stoß-Verbindungen

- Einfaches Schließen des Endloches auch bei geschlossenen Schweißbahnen

- Verringerung der Kerbspannungen von T-Stoß-Verbindungen durch die Möglichkeit, Ecken auszurunden

- Beseitigung von großvolumigen Lunkern durch Friction Stir Processing möglich

Anwendungsbereiche

Zuführung von zusätzlichem Werkstoff während des Rührreibschweißprozesses