Thermoformen: Punktgenaue Erwärmung von thermoplastischen Halbzeugen

Kurzfassung

Der erfindungsgemäße Thermoformprozess ermöglicht die Herstellung von Bauteilen mit hoher Oberflächengüte und zuverlässigen Wanddicken.

Hintergrund

Das Verfahren wurde für den Einsatz in der industriellen Fertigung von Kunststoffprodukten entwickelt. Es eignet sich besonders, um aus flächigen thermoplastischen Halbzeugen Bauteile mit hoher Oberflächengüte und den notwendigen Wanddicken herzustellen.

Problemstellung

In konventionellen Thermoformprozessen erfolgt die Erwärmung des Halbzeugs durch Konvektions- oder Strahlungsheizungen.

Die erzeugten Temperaturprofile sind dabei oft ungenau und die Prozesse mit hohem Energieverlust behaftet.

Verfahren, durch deren Einsatz präzisere Temperaturprofile erreicht werden, wirken sich häufig nachteilig auf die Oberflächengüte des Formteils aus, bspw. bei Kontaktheizungen durch Anhaften, oder sie bedingen die Kapselung der gesamten Thermoformmaschine wie z. B. bei Erwärmung durch Laserstrahl.

Lösung

An der Universität Stuttgart wurde eine Vorrichtung entwickelt, die bei vergleichsweise geringem Energieeinsatz flächige Halbzeuge unter Einhaltung eines präzisen Temperaturprofils in den thermoelastischen Zustand versetzt.

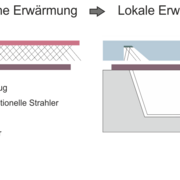

Die Erwärmung der Halbzeuge erfolgt in zwei Schritten. Im ersten Schritt wird der Kunststoff über die gesamte Fläche homogen erwärmt, bis die untere Prozesstemperatur erreicht ist. Im zweiten Schritt erhöht eine an das Formteil angepasste Bestrahlungseinrichtung die Temperatur bestimmter Teilbereiche des Halbzeugs. Durch die unterschiedliche Temperatur im Halbzeug werden die Fließeigenschaften des Materials – und damit die Wanddicke des Formteils – gezielt beeinflusst. Das Halbzeug wird dann mechanisch und/ oder pneumatisch in den Formraum des Formwerkzeuges umgeformt.

Die Bestrahlungseinrichtung besteht aus lokalen Bestrahl-Elementen, die in Abhängigkeit der Anforderungen des Formteils in einen Träger eingebettet sind. Die Konstruktion des Trägers stellt sicher, dass die temperaturerhöhende Strahlung gerichtet auf die Oberfläche des Halbzeugs auftrifft.

Die lokalen Bestrahl-Elemente emittieren Infrarotstrahlen im mittelwelligen Spektrum und können separat angesprochen werden. Dies ermöglicht die simultane Erwärmung unterschiedlicher Teilbereiche des Halbzeugs auf voneinander abweichende Temperaturen. Ein kühlmitteldurchflossener Hohlraum im Träger verhindert, dass der Träger durch Erwärmung selbst als Strahler wirkt, wodurch auch nach längerer Betriebsdauer ein präzises Temperaturprofil im Halbzeug gewährleistet ist.

Vorteile

- Erzeugung eines hochauflösenden Temperaturprofils bei groß- und kleinflächigen Halbzeugen

- Simultane Erwärmung verschiedener Teilbereiche des Halbzeuges

- Hohe Oberflächenqualität durch berührungslose Erwärmung

- Präzises Erwärmen eines breiten Spektrums thermoplastischer Kunststoffe

- Hochdynamische Temperierung des Halbzeugs mit geringem Energieeinsatz

Anwendungsbereiche

Industriellen Fertigung von Kunststoffprodukten.

![Vgl. der Ausformschärfe anhand eines Vierkantbechers aus PS. Links homogen erwärmt; Rechts zusätzlich mit dem erfindungsgemäßen Verfahren lokal erwärmt, wodurch sich Wanddickenverteilung und Konturschärfe deutlich verbessern [Bilder: IKT, Univ. Stuttgart]. Vgl. der Ausformschärfe anhand eines Vierkantbechers aus PS. Links homogen erwärmt; Rechts zusätzlich mit dem erfindungsgemäßen Verfahren lokal erwärmt, wodurch sich Wanddickenverteilung und Konturschärfe deutlich verbessern [Bilder: IKT, Univ. Stuttgart].](/fileadmin/_processed_/1/e/csm_12_114_Vierkantbecher_Abb1_-_Vgl._bd890284ed.jpg)