Einfaches Spleißen und reduzierte Kopplungsverluste beim Verbinden von optischen Fest- und Hohlkernfasern

Kurzfassung

Optische Fasern eignen sich besonders für Datenübertragung über lange Strecken, da die Dämpfungsverluste wesentlich geringer sind, als z. B. bei Kupferleitern. Wissenschaftler der Universität Stuttgart haben nun ein Verfahren zum Verbinden von Festkern- und Hohlkernfasern entwickelt, das sich durch geringe Kopplungsverluste auszeichnet und einfach und flexibel in der Handhabung ist. Insbesondere ist es auch für flüssigkeitsgefüllte Hohlkernfasern geeignet. Das Verfahren ermöglicht die Verbindung von Fasern unterschiedlicher Durchmesser sowie ein dauerhaftes, verlustarmes Fügen der Fasern ohne Hitzeeinwirkung.

Hintergrund

Optische Fasern (Lichtwellenleiter) eignen sich besonders für Datenübertragung über lange Strecken, da die Dämpfungsverluste wesentlich geringer sind, als z. B. bei Kupferleitern. Der Anspruch an geringe Dämpfungswerte bedeutet auch, dass beim Verbinden der Fasern durch Spleißen die Kopplungsverluste so gering wie möglich gehalten, d. h. die Faserenden genau (Sub-µm-Bereich) aufeinander ausgerichtet und formgetreu gefügt werden.

Die erfindungsgemäße Spleißtechnik bietet eine einfache, adaptierbare Möglichkeit, Fest- und Hohlkernfasern unterschiedlicher Stärke zu verbinden. Sie ist auch zur Verbindung hitzeempfindlicher Fasern einsetzbar, da die permanente Verbindung der Fasern ohne Anschmelzen erfolgt.

Problemstellung

Bislang kommen zur Fügung von Festkern- mit Hohlkernfasern Spleißgeräte zum Einsatz, die die Faserenden mittels Lichtbogen oder Glühwendel kurzzeitig anschmelzen und diese dann aufeinander schieben. Dabei wird die Festkernfaser angeschrägt, damit ein Spalt entsteht, der die spätere Befüllung der Hohlkernfaser ermöglicht. Der Spleiß mit Spalt ist aber nur eingeschränkt reproduzierbar. Ist die innere Struktur oder Füllung der Hohlkernfaser hitzeempfindlich, dann lassen sich die Fasern nur schwer formgetreu fügen.

Alternative Ansätze, die Verbindung über eine Hülse zu realisieren, haben den Nachteil, dass die zu fügenden Fasern einen exakt übereinstimmenden Durchmesser haben müssen und außerdem bei der Fügung oft Luft eingeschlossen wird. Dies kann zu Luftblasenbildung in der im Vorfeld bereits befüllten Hohlfaser und somit zu erhöhten Kopplungsverlusten führen.

Lösung

Wissenschaftler der Universität Stuttgart haben jetzt ein Verfahren zum Verbinden von Festkern- und Hohlkernfasern entwickelt, das einfach und flexibel in der Handhabung ist, die Verbindung von Fasern unterschiedlicher Durchmesser ermöglicht und ein dauerhaftes, verlustarmes Fügen der Fasern ohne Hitzeeinwirkung realisiert.

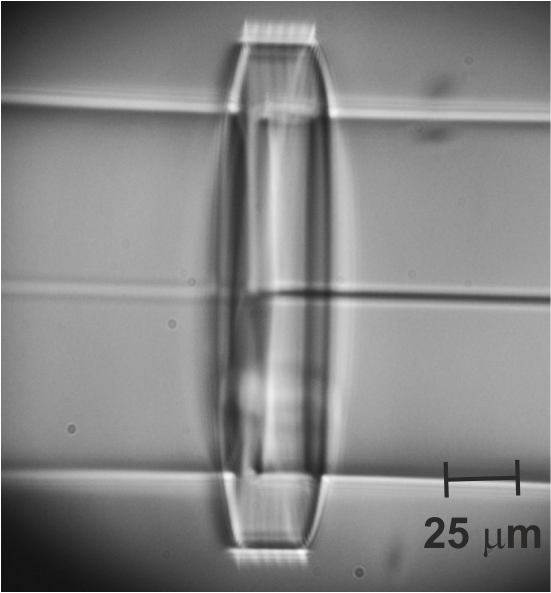

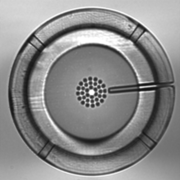

Die Verbindungstechnik macht sich die neuen Möglichkeiten von 3D-Druckverfahren zunutze. Eine Manschette wird auf das Ende der Festkernfaser aufgedruckt, wobei der Innendurchmesser der Manschette auf die Stärke der zu verbindenden Hohl- oder Festkernfaser angepasst ist. Die Innenringfläche der Manschette kann leicht konisch verlaufen, um ein Einschieben der Faser zu erleichtern. Lufteinschluss wird hierbei durch im Ring eingeschriebene Entlüftungsöffnungen verhindert. Die Verbindung kann anschließend durch einen Klebepunkt, der die Manschette umschließt, stabilisiert werden. Material und Design der Manschette werden flexibel an die zu verbindenden Fasern angepasst.

Vorteile

- Dauerhafte, stabile Verbindungen von optischen Fest- und Hohlkernfasern auf einfache Art

- Hohe Genauigkeit und Reproduzierbarkeit

- Schonendes Verfahren ohne Wärmeeinsatz, auch Fügung von hitzeempfindlichen Fasern möglich

- Fügung von Fasern verschiedener Typen und mit unterschiedlichen Durchmessern

- Reduktion von Kopplungsverlusten an der Grenzfläche durch planare Fügung von Festkern- und Hohlkernfaser

- Hohlkernfasern können auch nachträglich befüllt werden

Anwendungsbereiche

Spleißen von optischen Fasern