Optimierte Faserführung bei Kohlenstofffaser-Verbundmaterialien aus Geflechten

Kurzfassung

Eine neue Konstruktion von Laufrädern für Flechtmaschinen macht den Flechtprozess wesentlich flexibler. Diese neue Methode ermöglicht eine variable Verflechtung der Litzen während des Flechtvorgangs. Darüber hinaus ist es möglich, große Spulen bei höheren Produktions-geschwindigkeiten ohne Qualitätsverlust präzise zu führen.

Hintergrund

Faserverstärkte Flechtbauteile sind aus dem Leichtbau schon lange nicht mehr wegzudenken. Nicht nur in Bereichen wie dem Flugzeugbau bieten Flechtverbund- und Hybridbauteile enorme konstruktive sowie sicherheitsrelevante Vorteile. Ihre Herstellung ist jedoch alles andere als einfach. Insbesondere bei Bauteilen, die für bestimmte Beanspruchungszustände ausgelegt sind, ist die Ausrichtung der Fasern im Geflecht entscheidend für die Eigenschaft des Bauteils.

Problemstellung

Für beanspruchungs- und gewichtsoptimierte Bauteile mit komplexen Konstruktionen müssen hochpräzise Geflechte hergestellt werden, was mit herkömmlichen Flechtmaschinen nur bedingt möglich ist. Diese Maschinen weisen sehr oft Nachteile auf, wie z.B. begrenzte Spulenvolumina, niedrige Arbeitsgeschwindigkeit des Flügelrades oder ungleichmäßiges Flechtbild, verbunden mit unterschiedlicher Belastung der einzelnen Fäden. Ein weiterer Nachteil herkömmlicher Flechtmaschinen ist die unflexible Führung der Klöppel am Flügelrad. Dies schränkt die jeweiligen Einsatzbereiche und letztlich auch die erzielbare Qualität der Produkte ein.

Lösung

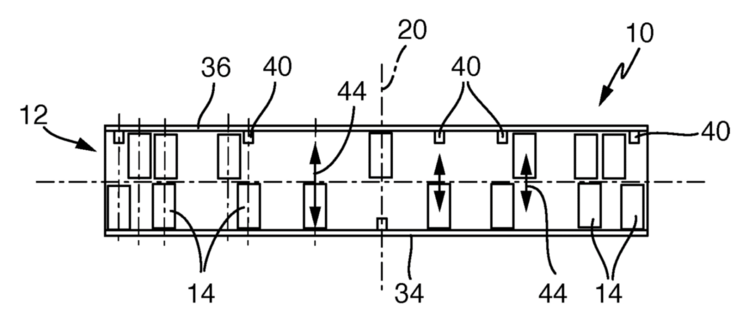

Um die oben genannten Probleme zu überwinden, haben Wissenschaftler der Universität Stuttgart eine neue Konstruktion von Laufrädern für Flechtmaschinen entwickelt. Dabei besteht das Laufrad aus zwei Ringen, die einzeln bewegt werden können und sich in entgegengesetzte Richtungen bewegen. Die spulentragenden Klöppel laufen an den Ringen entlang und können sogar zwischen den Ringen wechseln. Durch diese neue Lagerung und den unabhängigen Bewegungsbereich der Spulen wird nicht nur die Aufnahme größerer Spulen ermöglicht, sondern insbesondere die textile Bindung des Geflechts kann beliebig verändert werden. Auf diese Weise werden Qualität und Gleichmäßigkeit komplexer Geflechte auch bei hohen Produktionsgeschwindigkeiten optimiert. Dies ermöglicht eine kontrollierte Faserablage, auch bei gebogenen Bauteilen, oder eine bessere Anpassung an konstruktive und technische Anforderungen an das Geflecht. Und es bietet eine breite Palette von Möglichkeiten, die Faserablage zu beeinflussen.

Vorteile

- Variable Verflechtung der Litzen möglich (während des Flechtvorgangs veränderbar)

- Präzise Führung von großen Spulen bei hoher Geschwindigkeit

- Getrennte Bewegungsbereiche der Spulen bei Doppelfadensystemen

- Höhere Produktionsgeschwindigkeit ohne Qualitätsverluste

- Zusätzliche Freiheitsgrade in der Faserführung

- Präzise Faserplatzierung für gekrümmte Bauteile

Anwendungsbereiche

Flexibler und effizienter Einsatz von Flechtmaschinen zur Herstellung von Geflechten für Verbundbauteile aus empfindlichen Hochleistungsfasern.