Im Leichtbau werden die Belastbarkeitsgrenzen der Werkstoffe ausgereizt, um möglichst gewichtssparend konstruieren zu können. Dazu bedarf es allerdings einer sehr genauen Kenntnis der Werkstoffkennwerte.

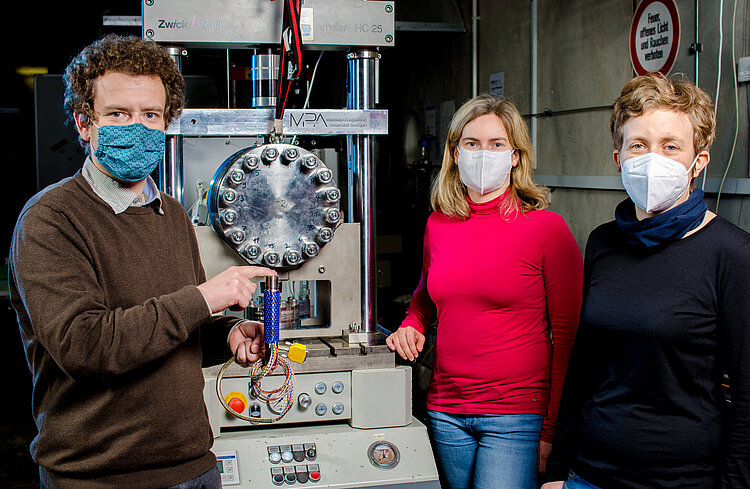

Ein Forscherteam der Materialprüfungsanstalt (MPA) der Universität Stuttgart hat einen Kraftmesssensor entwickelt, der bei Materialprüfungen unter Wasserstoffatmosphäre deutlich präzisere Festigkeitskennwerte liefert als bisherige Messmethoden. Diese Kennwerte ermöglichen die sichere und materialeffiziente Leichtbau-Konstruktion von Komponenten, was wiederum unabdingbar für beispielsweise die zukünftige Wasserstofftechnologie in der Mobilität ist. Dafür erhielten die Wissenschaftler nun den „ThinKing“, ein Label der Landesagentur Leichtbau BW GmbH, das für innovative Produkte oder Dienstleistungen im Leichtbau aus Baden-Württemberg vergeben wird.

Leichtbau-Ingenieure benötigen exakte Festigkeitskennwerte, damit sie die Belastungs- und Beanspruchungsgrenzen der Werkstoffe ausnutzen und materialeffizient konstruieren können. Benötigt werden die Festigkeitskennwerte als Basis für die Auslegung in Simulationstools. Zum exakten Ermitteln der Festigkeitskennwerte sind deshalb reproduzierbare und normierte Bedingungen notwendig, damit die Messwerte der Sensoren vergleichbar sind. Insbesondere die Schwingfestigkeit, die Bruchdehnung und das Risswachstum werden dabei stark vom Umgebungsmedium beeinflusst.

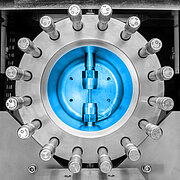

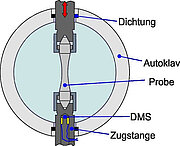

Das Team der MPA untersuchte aus aktuellem Anlass Werkstoffe für Komponenten rund um die Wasserstofftechnologie in der Mobilität der Zukunft. Wasserstoff ist allerdings aus werkstoffmechanischer, technologischer und ökologischer Sicht ein besonderes Umgebungsmedium. Das Gas diffundiert selbst in höchstfeste Stähle ein und schädigt sie. Um nun Wasserstofftanks, Gasleitungen, Einspritzdüsen oder Brennstoffzellen materialeffizient auslegen zu können, müssen Werkstoffproben in speziellen Prüfmaschinen (Autoklaven) unter Wasserstoffatmosphäre geprüft werden. Solche Autoklaven müssen gegenüber der Umgebung abgedichtet werden. Die Anwendung von Kraftmessgliedern im Inneren eines Autoklaven, die Dehnmessstreifen (DMS) als Sensorelement verwenden, ist zur Zeit mit zahlreichen Problemen verbunden. Die Platzierung im Prüfraum wirkt sich wegen der inneren Verhältnisse (Druck, Einfluss verschiedener Gase wie Wasserstoff, etc.). Die Sensoren werden darüber hinaus durch schnelle Druckwechsel schnell beschädigt und ein Austausch ist sehr aufwendig. Eine Platzierung außerhalb des Autoklavs verursacht besonders bei hohen Drücken erhebliche Messfehler.

Die neue Lösung nutzt eine ohnehin für den Aufbau notwendige, durch den Autoklaven hindurchgehende, abgedichtete, Zylinderstange als Kraftmessglied indem dieses hohlgebohrt wird. Die DMS-Sensoren werden auf der Innenseite der Zylinderstange angebracht und somit nicht dem Medieneinfluss im Inneren des Autoklavs ausgesetzt. Die Problematik der Kabeldurchführung ist somit ebenfalls gelöst.

Im Prototyp des von Dr. Martin Werz und seinem Team entwickelten und bereits patentierten Kraftmesssensors werden dauerhaft hochpräzise Kennwerte geliefert – insbesondere in Wasserstoffprüfsystemen. Denn das patentierte Lastgestänge, mit dem die Prüfkraft auf die Probe im Autoklav geleitet wird, ist so konstruiert, dass es die Sensorelemente in seinem Inneren aufnimmt. Alle störenden Kraftkomponenten werden so intrinsisch oder elektronisch kompensiert. Die Dichtkräfte spielen keine Rolle mehr.

Der Sensor entfaltet mittelbar ein Leichtbaupotential von ca. sieben bis 15 Prozent bei einer Nutzung in unterschiedlichen Branchen und Anwendungen. Die Materialprüfungsanstalt (MPA) der Universität Stuttgart bietet neben der Prüfungs-Dienstleistung auch für große Unternehmen die Möglichkeit, diese spezielle Mess- und Prüftechnologie zu lizensieren, wie Martin Werz, Abteilungsleiter der MPA, erläutert.

Ein Patent für die Erfindung wurde bereits erteilt (DE102017214107B4). Die Technologie-Lizenz-Büro (TLB) GmbH unterstützt die Universität Stuttgart bei der Patentierung und Vermarktung der Innovation. TLB ist mit der wirtschaftlichen Umsetzung dieser zukunftsweisenden Technologie beauftragt und bietet Unternehmen Möglichkeiten der Zusammenarbeit und Lizenzierung der Schutzrechte.

Für weitere Informationen: Innovationsmanager Emmerich Somlo (somlo@tlb.de)

Im Video erklärt Dr. Martin Werz die Erfindung: https://youtu.be/CLV60J_XgS8